中・日・欧の技術とデザインが融合

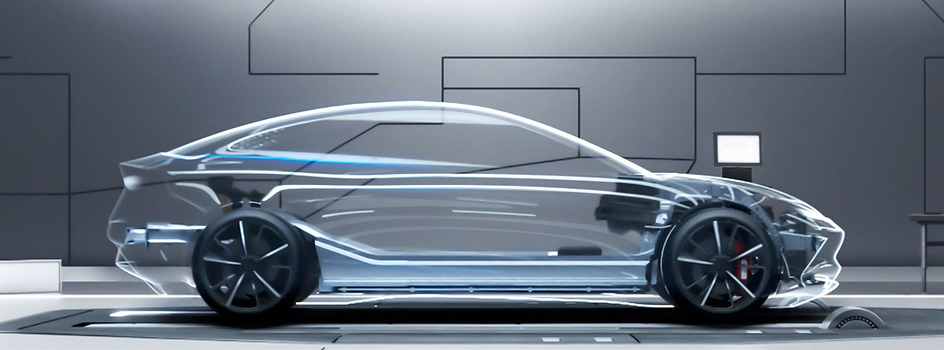

洗練されたデザインも、BYDの強みのひとつ。それを実現しているのが、高度な金型技術と卓越したデザイン能力の融合です。

クルマの外観の印象を決定づけるのが、ドアやフェンダー、ボンネット、リアゲートといったアウターパネルです。より滑らかに、あるいは、よりシャープに。デザイナーが思い描いた面やラインを具現化するアウターパネルを作るには、その元となる金型が必要不可欠です。

金型に求められる性能は、複雑なデザインを表現することだけではありません。量産車のアウターパネルは大量生産されることが前提ですので、寸法誤差があっては使い物になりません。設計通りの金型を安定して作るには、高度な技術とノウハウが必要になります。

BYDは2010年に、日本の自動車用プレス金型の大手メーカー、オギハラの館林工場をグループ化しました。その人材と設備をもとに、TATEBAYASHI MOULDING株式会社(TMC)を設立。

長い年月をかけて金型作りの知見を蓄積してきたTMCは、どうすればそのデザインを実現できるのか設計段階からアドバイスを行います。

TMCは金型の品質はもとより、スピード感も重視。一般的なCMM三次元測定よりも早い測定が可能な3Dスキャナも導入。その一方、寸分の狂いも出さない職人の手作業も継承されています。

一方、BYDのデザイン部門においては、2016年にアウディのトップデザイナーだったヴォルフガング・エッガー氏がトップに就任。デザインとテクノロジーの融和を重視した、BYDのデザイン・フィロソフィーを打ち立てました。2019年にはBYD Global Design Centerがオープン。e-Platform3.0の採用で、デザインの自由度が上がったことも相乗効果となり、BYDのデザイン戦略は、ますますパワフルに推し進められています。

そう、BYDのクルマには、中国の技術と、欧州のデザインセンス、日本のモノづくりのプライドが宿っているのです。

クルマづくりにおける「金型」とは?

ここでいうプレス機の金型というのは、「たい焼き」の鉄板をイメージしていただくと分かりやすいかもしれません。

通常「たい焼き」を作るときは専用の鉄板に生地を入れてあんこを乗せ、もう一度生地をかけて挟み込むように鉄板を閉じて焼き上げます。

プレス機も同様に一枚の鋼材(材料)を上下で挟み込むことで特定の形状を形作るというもので、そのベースとなる金型のクオリティが、そのままクルマの見た目に直結するというワケなのです。